Sin cargas de principio a fin en un solo paquete de soluciones

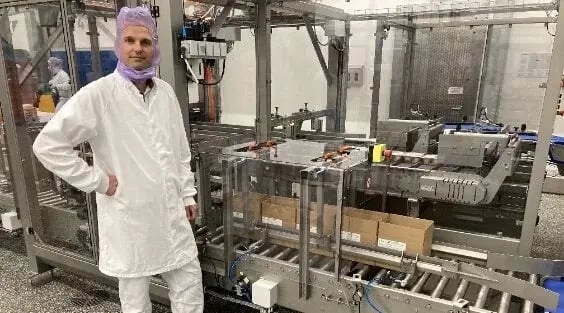

Entrevista con Ralph Soetens, Director de Operaciones de Zandbergen

Zandbergen

Director de Operaciones Zandbergen

Antecedentes

Zandbergen World's Finest Meat, con sede en Zoeterwoude, es una empresa líder en la cadena internacional de suministro de proteínas. Además de importar productos cárnicos, desde 2018 se ha centrado cada vez más en soluciones de proteínas alternativas (léase: carne de origen vegetal).

Hace unos cuatro años, Zandbergen se asoció con la empresa estadounidense Beyond Meat, especializada en la producción de productos cárnicos de origen vegetal, como hamburguesas y salchichas. La colaboración se refería inicialmente a la distribución de estos productos, que hasta entonces se producían en Estados Unidos. En un momento dado, Beyond Meat estaba buscando un centro de producción en Europa. "Estábamos planeando ampliar nuestras propias instalaciones de producción en Zoeterwoude", explica Ralph Soetens, Director de Operaciones de Zandbergen. "Como ya habíamos establecido una buena relación con Beyond Meat, pudimos ampliar aún más nuestra cooperación y decidimos establecer la nueva planta completamente para productos de carne vegetal."

El reto

Para la nueva ubicación, también hubo que introducir una nueva solución de envasado (secundario). Dado el ritmo al que las bandejas de hamburguesas y salchichas Beyond Meat saldrían de la cadena de montaje, la opción obvia era un proceso automatizado de encajado secundario. Las manos humanas tendrían dificultades para seguir el ritmo de producción. Además, el mercado laboral ha cambiado considerablemente en los últimos años. El personal de producción se ha vuelto escaso y, por tanto, caro. Ralph Soetens: "Además queríamos la mejor solución, no sólo en términos de producción, sino también logísticamente. Entonces empiezas a buscar respuestas a preguntas como: ¿qué tamaño debe tener una caja para una pila de palés ideal?".

La solución

Por consejo de colegas directos en el mercado, Zandbergen acabó optando por BPA. "Esos colegas me dijeron: 'esto les va como anillo al dedo'. Tuve esa impresión la primera vez que visité su fábrica en Woerden. Parecía muy profesional. Si vieras lo bien que trabajan". Zandbergen se sentó con BPA para determinar juntos cuál sería la forma más eficiente de envasado en combinación con lo que es factible en la práctica por máquina. Se examinó todo el proceso de envasado.

El resultado fue un tamaño de envase más modesto para la caja exterior que el estándar en Estados Unidos. Lo que también requería bandejas más pequeñas. "La gran ventaja de esta combinación es que se necesita menos material de envasado en total y cabe más producto en un palé. Esto no sólo es interesante desde el punto de vista económico, sino también para el medio ambiente. Se generan menos residuos y se reducen los movimientos de transporte y, por tanto, la huella de CO2. También estudiamos la configuración ideal de las encajadoras. Al principio pensamos en encajadoras separadas para la venta al por menor y el servicio de comidas, tanto para las hamburguesas como para las salchichas. Al final, optamos por una configuración más compacta: nos centramos en la venta al por menor y hacemos una derivación para el servicio de comidas".

Ralph Soetens recuerda una agradable colaboración con BPA. En la fase de desarrollo de una nueva planta, los planes y las ideas pueden cambiar. "BPA no dejó que esto les desequilibrara. Comprendieron cómo pueden funcionar estos procesos y siguieron pensando con nosotros de forma creativa y flexible."

El resultado

El efecto más importante de la nueva línea es que ha traído la calma a la sala de envasado. Antes, con el envasado manual, había mucha gente en la planta. Ahora es una máquina la que hace el trabajo. Las bandejas se colocan tanto en cajas como en cajones según las necesidades de los distintos mercados. Ralph Soetens: "Una avería así da fe de los conocimientos técnicos de BPA. La línea es robusta y muy fácil de usar. Apenas tenemos que ajustarla. Y si lo necesitamos, es un juego de niños. De principio a fin, BPA se encargó de todo por nosotros. El proyecto de encajado se entregó a tiempo. Créanme, eso está muy bien cuando estás construyendo una nueva fábrica y te vienen tantas cosas a la vez".