Ontzorgd van begin tot eind in één pakketoplossing

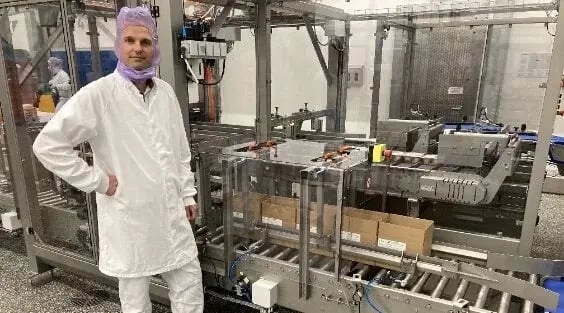

Interview met Ralph Soetens, operationeel manager Zandbergen

Zandbergen

Operationeel manager Zandbergen

De achtergrond

Zandbergen World's Finest Meat, gevestigd in Zoeterwoude, is een toonaangevend bedrijf in de internationale eiwitketen. Naast het importeren van vleesproducten richt het zich sinds 2018 steeds meer op alternatieve eiwitoplossingen (lees: plantaardig vlees).

Ongeveer vier jaar geleden ging Zandbergen een samenwerking aan met het Amerikaanse bedrijf Beyond Meat, dat gespecialiseerd is in de productie van plantaardige vleesproducten zoals hamburgers en worsten. De samenwerking betrof in eerste instantie de distributie van deze producten, die tot dan toe in Amerika werden geproduceerd. Op een gegeven moment was Beyond Meat op zoek naar een productielocatie in Europa. "We waren net van plan om onze eigen productiefaciliteiten in Zoeterwoude uit te breiden", vertelt Ralph Soetens, Operations Manager bij Zandbergen. "Omdat we inmiddels een goede relatie met Beyond Meat hadden opgebouwd, konden we onze samenwerking verder uitbreiden en besloten we de nieuwe fabriek volledig in te richten voor plantaardige vleesproducten."

De uitdaging

Voor de nieuwe locatie moest er ook een nieuwe (secundaire) verpakkingsoplossing komen. Gezien het tempo waarin de trays met hamburgers en worsten van Beyond Meat van de lopende band zouden rollen, lag een geautomatiseerd secundair casepacking proces voor de hand. Mensenhanden zouden moeite hebben om de productiesnelheid bij te houden. Bovendien is de arbeidsmarkt de afgelopen jaren aanzienlijk veranderd. Productiepersoneel is schaars geworden en daardoor duur. Ralph Soetens: "Daarnaast wilden we de beste oplossing, niet alleen qua productie maar ook logistiek. Dan ga je op zoek naar antwoorden op vragen als: welke afmeting moet een kist hebben voor een ideale palletstapel?"

De oplossing

Op advies van directe collega's in de markt kwam Zandbergen uit bij BPA. "Die collega's zeiden: 'dit is echt iets voor hen'. Die indruk kreeg ik de eerste keer dat ik hun fabriek in Woerden bezocht. Het zag er super professioneel uit. Als je alleen al zag hoe netjes ze werkten." Zandbergen ging met BPA om de tafel zitten om samen te bepalen wat de meest efficiënte manier van verpakken zou zijn in combinatie met wat praktisch machinaal haalbaar is. Het hele verpakkingsproces werd onder de loep genomen.

Het resultaat was een bescheidener verpakkingsmaat voor de omdoos dan in Amerika de standaard is. Dat vroeg ook om kleinere trays. "Het grote voordeel van deze combinatie is dat je in totaal minder verpakkingsmateriaal nodig hebt en dat er meer product op een pallet past. Dat is niet alleen financieel interessant, het spaart ook het milieu. Je brengt minder afval in omloop en je kunt je transportbewegingen en dus je CO2-voetafdruk verminderen. We hebben ook gekeken naar de ideale opstelling voor de casepackers. In eerste instantie dachten we aan aparte casepackers voor retail en foodservice, zowel voor de hamburgers als de worsten. Uiteindelijk kozen we voor een compactere opzet: we richten ons op retail en maken een bypass voor foodservice."

Ralph Soetens kijkt terug op een prettige samenwerking met BPA. In de ontwikkelingsfase van een nieuwe fabriek kunnen plannen en inzichten nog veranderen. "BPA liet zich hierdoor niet uit hun evenwicht brengen. Ze begrepen hoe dergelijke processen kunnen lopen en bleven creatief en flexibel met ons meedenken."

Het resultaat

Het belangrijkste effect van de nieuwe lijn is dat het rust heeft gebracht in de inpakhal. Met handmatig inpakken hiervoor waren er veel mensen op de vloer. Nu doet een machine het werk. De trays worden zowel in kisten als in kratten geplaatst volgens de eisen in de verschillende markten. Ralph Soetens: "Zo'n uitsplitsing getuigt van de technische knowhow van BPA. De lijn is robuust en zeer gebruiksvriendelijk. We hoeven het nauwelijks aan te passen. En als het toch moet, is het in een handomdraai gebeurd. Van begin tot eind heeft BPA alles voor ons geregeld. Het case packing project werd op tijd opgeleverd. Geloof me, dat is erg prettig als je een nieuwe fabriek aan het bouwen bent en er komen zoveel dingen tegelijk op je af."