Une solution unique, du début à la fin, pour se libérer de toute contrainte

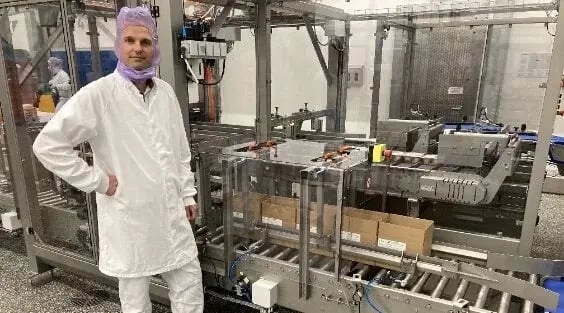

Entretien avec Ralph Soetens, directeur des opérations de Zandbergen

Zandbergen

Directeur des opérations Zandbergen

Le contexte

Zandbergen World's Finest Meat, basée à Zoeterwoude, est une entreprise leader dans la chaîne internationale d'approvisionnement en protéines. Outre l'importation de produits carnés, elle se concentre de plus en plus, depuis 2018, sur les solutions alternatives en matière de protéines (lire : viande d'origine végétale).

Il y a environ quatre ans, Zandbergen a conclu un partenariat avec l'entreprise américaine Beyond Meat, spécialisée dans la production de produits carnés à base de plantes, tels que les hamburgers et les saucisses. La collaboration portait initialement sur la distribution de ces produits, qui étaient jusqu'alors fabriqués en Amérique. À un moment donné, Beyond Meat a cherché un site de production en Europe. "Nous envisagions d'agrandir nos propres installations de production à Zoeterwoude", explique Ralph Soetens, directeur des opérations chez Zandbergen. "Comme nous avions déjà établi une bonne relation avec Beyond Meat, nous avons pu étendre notre coopération et avons décidé d'aménager la nouvelle usine entièrement pour les produits à base de viande végétale."

Le défi

Pour le nouveau site, une nouvelle solution d'emballage (secondaire) a également dû être mise en place. Étant donné le rythme auquel les plateaux de hamburgers et de saucisses Beyond Meat sortiraient de la chaîne de montage, un processus d'encaissage secondaire automatisé s'est imposé. Les mains humaines auraient eu du mal à suivre la cadence de production. En outre, le marché du travail a considérablement évolué ces dernières années. Le personnel de production est devenu rare et donc cher. Ralph Soetens : "En outre, nous voulions la meilleure solution, non seulement en termes de production, mais aussi sur le plan logistique. C'est alors que l'on commence à chercher des réponses à des questions telles que : quelle taille doit avoir une caisse pour que la pile de palettes soit idéale ?

La solution

Sur les conseils de collègues directs sur le marché, Zandbergen a opté pour le BPA. Ces collègues ont dit : "C'est exactement ce qu'ils recherchent". J'ai eu cette impression la première fois que j'ai visité leur usine à Woerden. Elle avait l'air très professionnelle. Il suffisait de voir à quel point ils travaillaient proprement". Zandbergen s'est entretenu avec BPA pour déterminer ensemble le mode d'emballage le plus efficace et ce qui est réalisable en pratique avec une machine. L'ensemble du processus d'emballage a été examiné.

Le résultat a été une taille d'emballage plus modeste pour la boîte extérieure que la norme américaine. Ce qui impliquait également des plateaux plus petits. "Le grand avantage de cette combinaison est que l'on a besoin de moins de matériel d'emballage et que l'on peut mettre plus de produits sur une palette. Ce n'est pas seulement intéressant d'un point de vue financier, mais aussi pour l'environnement. Vous mettez moins de déchets en circulation et vous pouvez réduire vos mouvements de transport et donc votre empreinte CO2. Nous avons également étudié la configuration idéale pour les encaisseuses. Au départ, nous avons pensé à des encaisseuses séparées pour le commerce de détail et la restauration, tant pour les hamburgers que pour les saucisses. Finalement, nous avons opté pour une configuration plus compacte : nous nous concentrons sur le commerce de détail et nous faisons une dérivation pour le service alimentaire.

Ralph Soetens se souvient d'une collaboration agréable avec BPA. Au cours de la phase de développement d'une nouvelle usine, les plans et les idées peuvent encore changer. "BPA ne s'est pas laissé déstabiliser. Elle a compris comment de tels processus peuvent se dérouler et a continué à réfléchir avec nous de manière créative et flexible."

Le résultat

L'effet le plus important de la nouvelle ligne est qu'elle a ramené le calme dans le hall d'emballage. Avec l'emballage manuel, il y avait beaucoup de monde sur le sol. Aujourd'hui, c'est une machine qui fait le travail. Les plateaux sont placés dans des caisses et des casiers en fonction des besoins des différents marchés. Ralph Soetens : "Une telle panne témoigne du savoir-faire technique de BPA. La ligne est robuste et très conviviale. Nous n'avons pratiquement pas besoin de la régler. Et si nous devons le faire, c'est un jeu d'enfant. Du début à la fin, BPA s'est occupé de tout pour nous. Le projet d'encaissage a été livré dans les délais. Croyez-moi, c'est très agréable lorsque vous construisez une nouvelle usine et qu'il y a tant de choses à faire en même temps.