Unkompliziert von Anfang bis Ende in einer Paketlösung

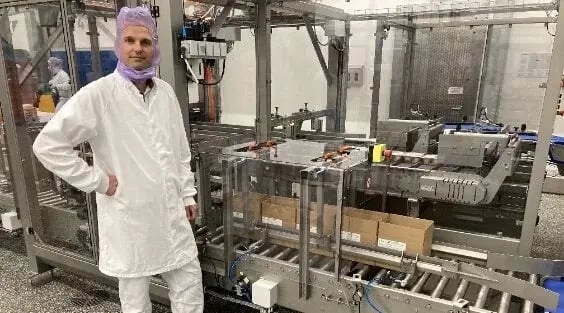

Interview mit Ralph Soetens, Betriebsleiter Zandbergen

Zandbergen

Betriebsleiter Zandbergen

Der Hintergrund

Zandbergen World's Finest Meat mit Sitz in Zoeterwoude ist ein führendes Unternehmen in der internationalen Proteinlieferkette. Neben dem Import von Fleischprodukten konzentriert es sich seit 2018 zunehmend auf alternative Proteinlösungen (sprich: pflanzliches Fleisch).

Vor etwa vier Jahren ging Zandbergen eine Partnerschaft mit dem amerikanischen Unternehmen Beyond Meat ein, das sich auf die Herstellung von pflanzlichen Fleischprodukten wie Hamburgern und Würstchen spezialisiert hat. Die Zusammenarbeit betraf zunächst den Vertrieb dieser Produkte, die bis dahin in Amerika hergestellt worden waren. Zu einem bestimmten Zeitpunkt war Beyond Meat auf der Suche nach einem Produktionsstandort in Europa. "Wir hatten gerade vor, unsere eigenen Produktionsanlagen in Zoeterwoude zu erweitern", sagt Ralph Soetens, Betriebsleiter bei Zandbergen. "Da wir inzwischen eine gute Beziehung zu Beyond Meat aufgebaut hatten, konnten wir unsere Zusammenarbeit weiter ausbauen und beschlossen, das neue Werk komplett für pflanzliche Fleischprodukte einzurichten."

Die Herausforderung

Für den neuen Standort musste auch eine neue (Sekundär-)Verpackungslösung gefunden werden. Angesichts des Tempos, in dem die Schalen mit den Hamburgern und Würsten von Beyond Meat vom Fließband rollen würden, war ein automatisierter Prozess für die Sekundärverpackung die naheliegende Wahl. Menschliche Hände hätten Schwierigkeiten gehabt, mit der Produktionsgeschwindigkeit Schritt zu halten. Darüber hinaus hat sich der Arbeitsmarkt in den letzten Jahren stark verändert. Produktionspersonal ist knapp und damit teuer geworden. Ralph Soetens: "Außerdem wollten wir die beste Lösung, nicht nur in Bezug auf die Produktion, sondern auch logistisch. Dann sucht man nach Antworten auf Fragen wie: Welche Größe sollte ein Karton für einen idealen Palettenstapel haben?"

Die Lösung

Auf Anraten direkter Kollegen auf dem Markt entschied sich Zandbergen für BPA. "Diese Kollegen sagten: 'Das ist genau das Richtige für sie'. Diesen Eindruck hatte ich, als ich das erste Mal ihre Fabrik in Woerden besuchte. Es sah super professionell aus. Wenn man nur sehen würde, wie sauber sie arbeiten." Zandbergen setzte sich mit BPA zusammen, um gemeinsam zu ermitteln, was die effizienteste Art der Verpackung wäre und was maschinell machbar ist. Der gesamte Verpackungsprozess wurde untersucht.

Das Ergebnis war eine bescheidenere Verpackungsgröße für den Umkarton, als sie in Amerika üblich ist. Das erforderte auch kleinere Schalen. "Der große Vorteil dieser Kombination ist, dass man insgesamt weniger Verpackungsmaterial benötigt und mehr Produkt auf eine Palette passt. Das ist nicht nur in finanzieller Hinsicht interessant, sondern schont auch die Umwelt. Sie bringen weniger Abfall in den Verkehr und können Ihre Transportbewegungen und damit Ihren CO2-Fußabdruck verringern. Wir haben uns auch mit der idealen Aufstellung der Sammelpacker beschäftigt. Ursprünglich dachten wir an getrennte Sammelpacker für den Einzelhandel und die Gastronomie, sowohl für die Burger als auch für die Würstchen. Letztendlich haben wir uns für eine kompaktere Lösung entschieden: Wir konzentrieren uns auf den Einzelhandel und machen einen Bypass für den Foodservice".

Ralph Soetens blickt auf eine angenehme Zusammenarbeit mit BPA zurück. In der Entwicklungsphase einer neuen Anlage können sich Pläne und Erkenntnisse noch ändern. "BPA hat sich davon nicht aus der Ruhe bringen lassen. Sie haben verstanden, wie solche Prozesse ablaufen können und haben kreativ und flexibel mit uns weitergedacht."

Das Ergebnis

Der wichtigste Effekt der neuen Anlage ist, dass sie Ruhe in die Verpackungshalle gebracht hat. Beim manuellen Verpacken waren vorher viele Menschen auf dem Boden. Jetzt erledigt eine Maschine die Arbeit. Die Schalen werden je nach den Anforderungen der verschiedenen Märkte in Kartons und Kisten gelegt. Ralph Soetens: "Eine solche Aufteilung zeugt von dem technischen Know-how von BPA. Die Anlage ist robust und sehr benutzerfreundlich. Wir müssen sie kaum einstellen. Und wenn wir es doch tun müssen, ist es ein Kinderspiel. Von Anfang bis Ende hat BPA alles für uns erledigt. Das Verpackungsprojekt wurde pünktlich geliefert. Glauben Sie mir, das ist sehr schön, wenn man eine neue Fabrik baut und so viele Dinge auf einmal auf einen zukommen."